Before (改善前)

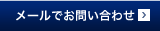

上図の様な幅研削をするワークがあります。このワークの材質はSK材で幅寸法2.0mm・熱処理品となっています。加工は幅研削で横型平面研削盤を使用して加工しています。材質がSK材の熱処理品のため、研削性能が通常のベアリング鋼や機械構造用鋼と比べ極端に低下し、通常0.36㎜を研削するのに2回研削で十分のところを、3回研削を行っています。SK材の熱処理品を研削すると、治具が材料の硬さに負け摩耗や損傷が激しくなり、約10,000個加工する毎に治具の交換がが必要なります。生産能力が低いため加工方法の見直しが必要とされます。

V

After (改善後)

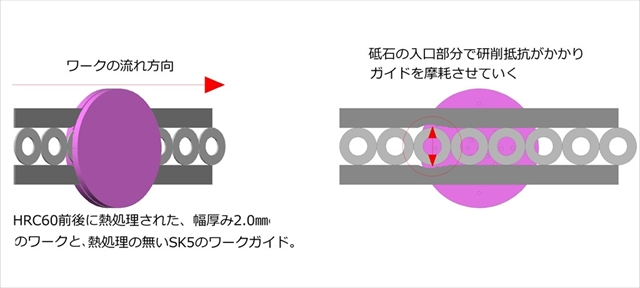

上図のような幅研削加工方法の変更によりコストダウンが実現できます。まず、SK材料の熱処理後の歪がほぼ材料の状態から変化が無いことから、2.0mmの材料を熱処理前に幅研削(生研)を施し、仕上寸法の+0.1迄研削加工をします。

加工回数は熱処理品の2回と同じですが、熱処理前の材料は柔らかく加工がし易いため、総合的な研削能力が向上し付帯効果として治具への負担も極端に軽減します。その結果、10,000個→100,000個までは治具の交換も不要となります。再セットの工数も削減でき、生産数量が纏まるほど大きなコストダウン効果が得られます。

POINT(要約)

熱処理された金属を研削加工では、やはり通常溶離も研削性能の低下が避けられません。治具の消耗が激しくなり、生産能力が低下するため、製品コストアップの要因となります。当事例では生材への研削を先に行うことで、加工数量が多く纏まるほどに全体の生産性を向上させています。研削加工では、金属の焼き入れも考慮して最適な順序で加工を行うことが重要です。