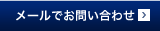

Before (改善前)

上図の様な薄物の平面度精度が必要なワークがあります。要求精度により仕上工程ではホーニング盤を用いて研削加工していますが、ワーク幅寸法2.2mmで、使用治具厚み寸法は2.0mmの組合せとなり、治具に使用している材質がベークライトと強度的に不安があります。

通常ポケットの数を8個を6個に設定し、穴数を減らす事で治具の強度を満たしていますが、本来加工できる8個からすると2個少なく、治具のセット数1バッチ4個のため、トータル8個のマイナスとなり、生産の能力が25%低下しコストアップとなっています。

V

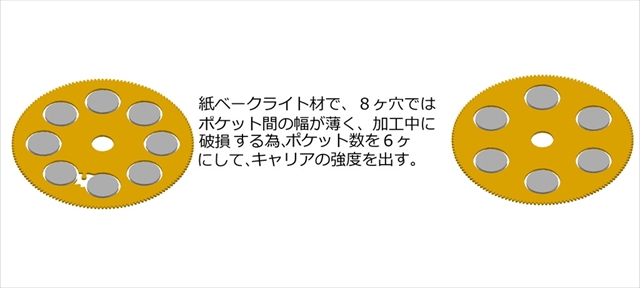

After (改善後)

治具の材質を変更する事でコストダウンが可能となります。使用している治具の材質ベークライトから布入りベークライトに変更する事で、治具の強度が上がり、標準の設定ポケット数量8個を実現する事ができます。

25%の生産能力向上となり大幅なコストダウンが可能となりました。治具の材質の見直しによるコストダウン効果は大きく、更に治具更新頻度を少なくできるため、ワークの材質によっては鉄系治具に変更する事により、さらなるコストダウン効果が期待できます。

POINT(要約)

平面研削加工では、加工治具の取り数設定が生産性向上における重要なファクターとなります。当事例では、使用する治具の材質を変更することで、取り数を増加させ生産性の向上に繋げています。

平面研削加工の生産性向上は、製品1個当たりのコストにも大幅に影響します。