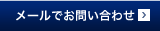

Before (改善前)

円筒研削機により複数回段取り替えをくり返して加工をしているシャフト形状の部品があります。具体的に上図のシャフト形状部品の例では、円筒研削盤にて1箇所ずつ研削加工を行い、複数回の段取り替えを繰り返すことで、合計4工程の加工が必要となります。

したがって、工数が増大して部品単価のコストアップの要因となっています。一方で、円筒研削の加工を複数回繰り返すこうしたシャフト形状部品は加工数量が纏まれば、工法転換によるコストダウンを図れる可能性があります。

V

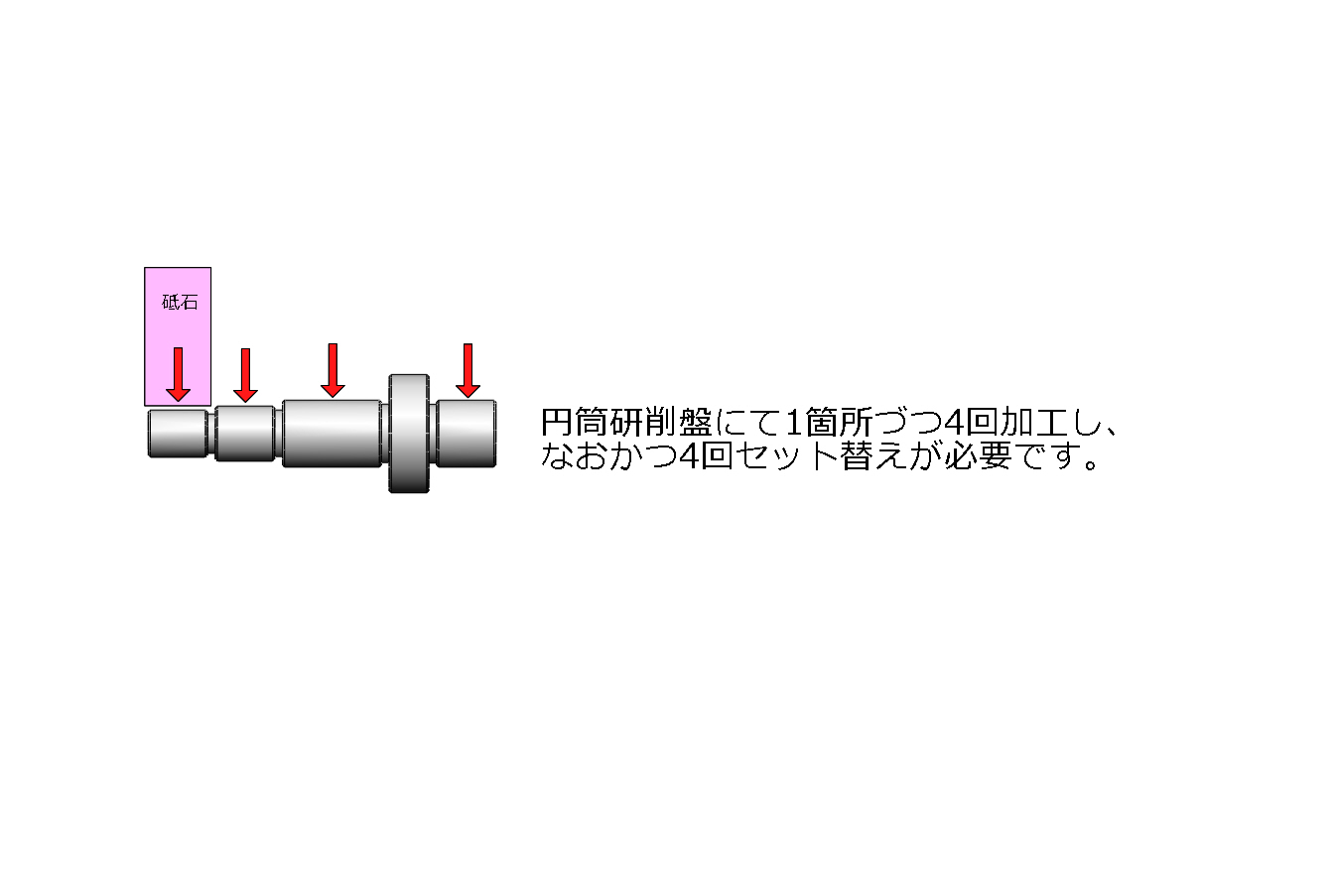

After (改善後)

円筒研削の加工を複数回繰り返すシャフト形状部品は、加工数量を纏めることで、センタレス研削盤によるインフィード研削加工を行うことで、コストダウンを図ることができます。

具体的には、上図のようにシャフト部品の形状に合わせて、センタレス研削盤によるインフィード研削用の治具を製作します。これにより、円筒研削盤による研削加工では、4工程で複数回にわたりかかっていた段取り替えの作業を省略し、たった1回のセット替えで4箇所同時の研削加工を行う事ができます。したがって、段取り工数、加工時間が短縮でき、大幅なコストダウンとなります。

POINT(要約)

円筒研削機により複数箇所の研削加工を行うシャフト形状の部品は、段取り替えをくり返す必要があります。こうしたシャフト部品の研削加工は、段取り替えにより工程数・作業量の増大によりコスト高の製品となりがちです。そこで、当事例のように、加工数量を纏めることで、センターレス研削盤によるインフィード研削加工へ工法転換することでコストダウンを図ることができます。