Before (改善前)

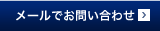

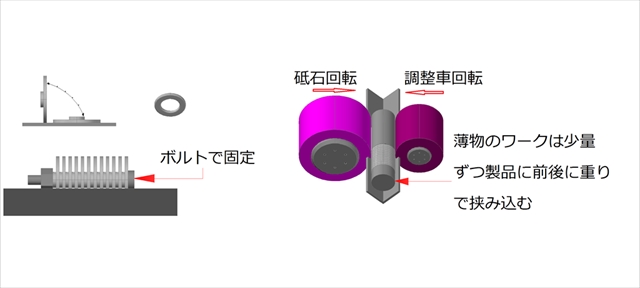

上図のように段付き形状や薄物形状のワークが有りますが、いずれもバランスが悪く自立できません。図面に指示が無ければ、通常、端面研削は行いませんので、端面の旋削精度のバラツキやワークとワークの密着度が悪くなります。

これにより、センタレス研削加工中にワークが倒れやすくなるため、ワークの両側に重りを置き少量ずつ挟むようにして研削を行ないます。

また、ワークの形状によっては複数個ボルトで固定する場合もあり、センタレス研削加工の時間より、ワークのセットに要する時間の方が長くなります。センタレス研削加工の連続加工ができないため別の加工方法を検討する必要があります。

V

After (改善後)

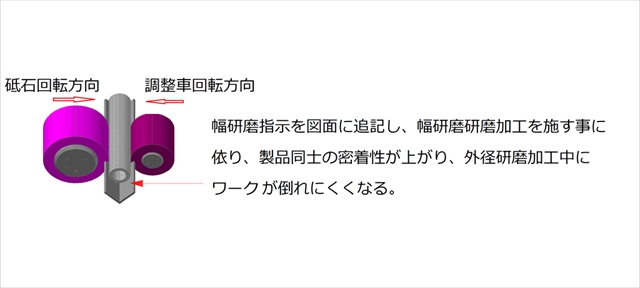

リング形状の部品は、ある程度薄い製品でもセンタレススルー研削加工の連続加工が可能となります。具体的には、リングの端面を研削加工することで、リングの端面同士を密着させ、センタレススルー研削加工で次々と連続加工を行うことができます。

したがって、設計上のポイントとして、リングの外径に加え、端面の研削指示を追加していただくことです。これにより、治具に取り付ける段取りの必要なく、センタレススルー研削加工での連続加工が可能となります。工数削減・生産性の向上により、大幅な部品コスト削減を実現します。

POINT(要約)

薄物ワークのリングの外径研削加工を行う場合、治具で複数個を固定して円筒研削盤またはセンタレス研削盤で加工するケースがあります。単品の研削加工と比較すると十分に生産性の高い方法ではあります。当事例のように、設計上の一工夫として、端面の研削加工を加えることにより、大量生産に最適なセンタレススルー研削加工への工法転換で大幅なコストダウンを図ることができます。生産数量が多くなるほどに、トータルコストを抑えることが可能です。