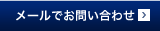

Before (改善前)

上図のように生材でリング形状のワークがあります。生材であるがゆえに、打痕、キズなどが発生しやすく 両面平面研削盤では、加工中に材料同士がこすれ合う事でキズが付き、打痕対策の為、人の手で材料投入や研削加工後の製品を取扱いする。

打痕・傷を保証する為に、ローター研削盤で片面ずつ研削加工を行ってえおり ロータリー研削盤では様々な形状のワークを加工出来る利点はあるが、製品のセットや片面ずの加工の為単純なリング形状ではコストアップに繋がる欠点も有り、精密研削加工に時間と工数が掛かりコストアップに繋がっています。

V

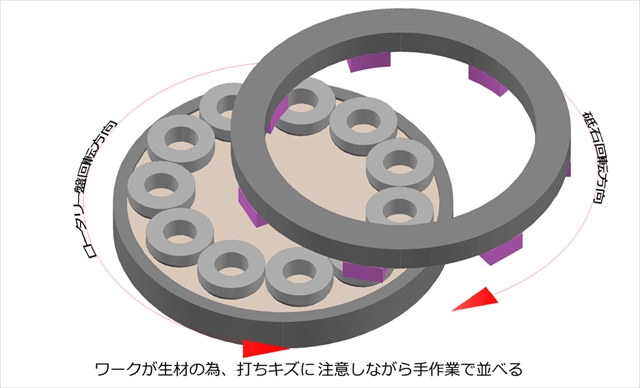

After (改善後)

製品の仕様上、生材である必要性がない場合には、焼入れを追加し製品の硬度を上げることで打痕、キズなどを抑制できます。打痕・キズを抑制することができれば、マグネットロータリー研削盤から両面研削盤(ガードナー)での加工に変更することができます。

ガードナー両面研削盤であれば、両面を同時に1回で仕上げることが可能になります。したがって、焼入れは追加されますが、量産になるほどにトータルコストダウンに繋げることができます。

POINT(要約)

生材の研削加工では、打痕・キズ入りへの配慮から、使用する研削加工の設備が制限されるケースがあります。一方で、当事例のように焼き入れを追加することで、ガードナー研削盤による効率的な端面研削加工を行なえる場合もあります。生材の仕様にする理由と、部品の生産量に応じた研削加工の事情を踏まえて、最適な設計により部品のトータルコストダウンを図ることができます。